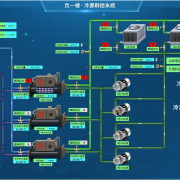

判断冷却塔控制模块的温度传感器是否损坏,可以从以下几个方面入手:

外观及连接检查

外观检查:查看温度传感器的外观是否有损坏迹象,如外壳破裂、变形、腐蚀,探头是否有明显的磨损、断裂或变色等情况。若存在这些问题,很可能传感器已损坏。

连接检查:检查传感器与冷却塔控制模块之间的连接线是否松动、脱落、破损或氧化。松动或破损的连接线可能导致信号传输中断或不稳定,表现出类似传感器损坏的故障现象,可尝试重新插拔、修复或更换连接线来排除此类问题。

测量数据对比

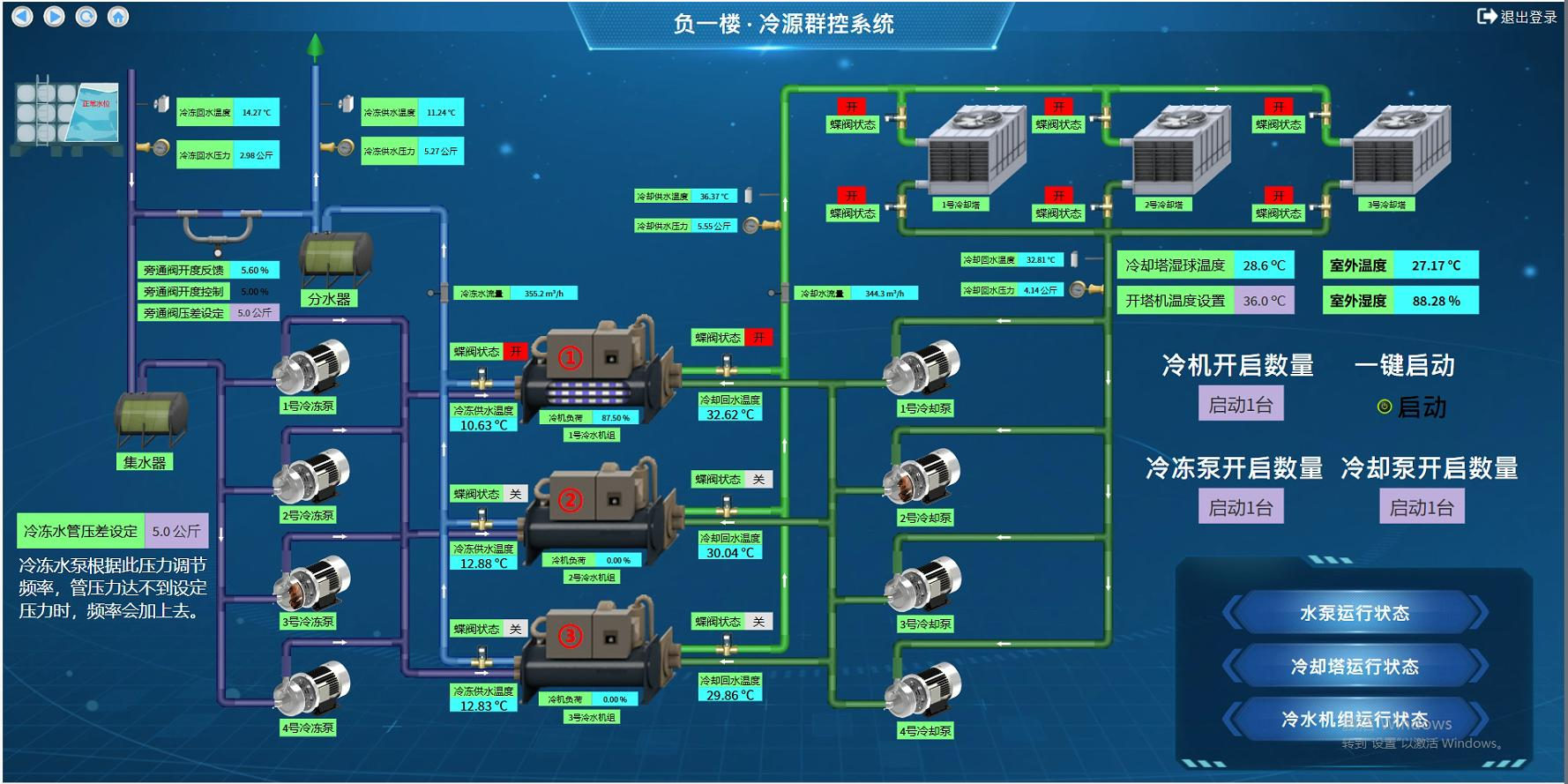

与其他传感器对比:如果冷却塔系统中有多个温度传感器测量相同或相近位置的温度,可以将待检测的传感器数据与其他传感器数据进行对比。若其他传感器数据相近且变化趋势一致,而该传感器数据明显偏离,且排除了安装位置等因素的影响,则该传感器可能存在问题。

与实际温度对比:使用高精度、经过校准的温度计等测温设备,在温度传感器安装位置或附近测量实际温度,然后将此测量值与传感器在控制模块上显示的数据进行对比。一般来说,正常情况下两者差值应在合理的误差范围内,若差值过大,如超过±2℃,则传感器可能损坏。

功能测试

手动模拟温度变化:通过对温度传感器所处环境进行加热或冷却操作,如使用加热枪对传感器探头适当加热,或用冷源使其温度降低,观察控制模块上显示的温度数据是否随之相应变化。正常情况下,传感器应能及时准确地反映温度的变化,如果数据没有变化或变化异常缓慢、不规律,说明传感器可能有故障。

查看控制响应:观察冷却塔系统在温度变化时的控制响应是否正常。例如,当温度升高时,冷却塔的风扇等设备应根据设定的逻辑启动或加速运转以降低温度。若温度显示升高但系统无相应控制动作,在排除控制模块其他故障的前提下,可能是温度传感器提供了错误的数据。

专业工具检测

电阻测量:对于大多数温度传感器,其电阻值会随温度变化而呈现一定的规律。可使用万用表测量传感器在不同温度下的电阻值,并与传感器的技术规格表中给出的电阻-温度特性曲线进行对比。如果测量值与标准值相差较大,超出了允许误差范围,则传感器可能损坏。

信号输出检测:一些温度传感器会输出标准的电信号,如4-20mA电流信号或0-5V电压信号等。使用相应的信号检测设备,在传感器工作时测量其输出信号是否在正常范围内。若输出信号异常,如超出范围、波动过大或无信号输出,可判断传感器存在故障。

温度传感器在冷却塔控制模块中起着关键的监测和反馈作用,一旦损坏,会对冷却塔控制模块在数据显示、控制逻辑、设备保护以及系统能耗等方面产生诸多不良影响,具体如下:

数据显示与监测方面

显示异常:控制模块的显示屏上会出现温度数据不准确、不稳定或无数据显示的情况。可能显示固定的错误值,或者数值跳动频繁,无法反映冷却塔内的真实水温,使操作人员难以准确掌握系统的运行状态。

历史数据失真:温度传感器损坏期间记录的历史温度数据将失去真实性和参考价值,不利于对冷却塔系统的运行状况进行分析、评估以及故障排查,也无法为系统的优化调整提供可靠依据。

控制逻辑与调节方面

风扇控制失调:冷却塔通常根据水温来控制风扇的启停和转速。温度传感器损坏后,可能会使控制模块接收到错误的温度信号,导致风扇无法在合适的时间启动或停止,或者风扇转速与实际需求不匹配。例如,水温实际已经升高,但传感器反馈的温度较低,风扇就不会及时加速运转,从而无法有效散热,导致冷却效果不佳。

补水控制异常:在一些冷却塔系统中,补水操作也与水温有关。温度传感器故障可能使控制模块误判水温,进而错误地触发补水操作,出现补水不足或过度补水的情况。补水不足会导致冷却水量不够,影响冷却效果;过度补水则可能造成水资源浪费,甚至可能因水位过高影响冷却塔的正常运行。

设备保护与安全方面

高温保护误动作:当温度传感器损坏并给出过高的温度信号时,控制模块可能会误以为冷却塔出现高温异常情况,从而触发高温保护机制,使相关设备停机。这会导致不必要的生产中断,影响整个系统的正常运行。

设备过载风险:若温度传感器无法准确反馈温度,控制模块不能及时调整设备运行状态,可能使冷却塔的制冷设备、水泵等长期处于高负荷或低效率运行状态,加速设备磨损,降低设备使用寿命,甚至可能导致设备过载烧毁,增加维修成本和安全风险。

系统能耗与效率方面

能耗增加:由于风扇等设备不能根据实际水温进行合理调节,会出现风扇长时间高速运转或不必要的频繁启停等情况,导致电力消耗增加,使整个冷却塔系统的能耗上升,运行成本增加。

冷却效率降低:温度传感器损坏会使控制模块无法实现精确的温度控制,冷却塔的冷却效果无法达到最佳状态,进而影响整个冷却系统的运行效率,可能导致被冷却设备或工艺过程的温度过高,影响生产质量和效率。