次氯酸钠发生器工作原理

次氯酸钠发生器通常采用电解食盐水的方法来制取次氯酸钠,整个过程涉及电化学原理及化学反应,具体如下:

1. 盐水配置:将工业盐(主要成分NaCl)溶解于水中,制成一定浓度的氯化钠溶液。一般来说,合适的盐水浓度在2.5% – 3.5%之间,该浓度范围有助于保证电解过程的效率和稳定性。

2. 电解过程:配置好的氯化钠溶液被注入电解槽中,电解槽内设有阳极和阴极,当接通直流电源后,在电场的作用下,溶液中的离子开始定向移动,从而引发电极反应。

– 阳极反应:氯离子(Cl⁻)在阳极失去电子,被氧化生成氯气(Cl₂),电极反应式为:2Cl⁻ – 2e⁻ = Cl₂↑。为了保证阳极反应的顺利进行并延长阳极的使用寿命,阳极材料通常选用钛基涂覆贵金属氧化物(如二氧化钌RuO₂等)的复合材料。这种材料具有良好的导电性、耐腐蚀性以及对析氯反应的高催化活性。

– 阴极反应:水(H₂O)在阴极得到电子,被还原生成氢气(H₂)和氢氧根离子(OH⁻),电极反应式为:2H₂O + 2e⁻ = H₂↑ + 2OH⁻。阴极材料一般选用不锈钢等具有良好导电性和耐腐蚀性的金属材料。由于阴极反应生成的氢气是易燃易爆气体,因此在次氯酸钠发生器的设计和运行过程中,需要采取有效的措施来确保氢气的安全排放和处理,避免发生安全事故。

3. 次氯酸钠生成:在电解过程中,阳极产生的氯气(Cl₂)并不会从溶液中逸出,而是会与阴极反应生成的氢氧化钠(NaOH)发生化学反应。这是因为在电解槽内,阴阳极之间存在一定的距离,且溶液具有良好的流动性,使得阳极产生的氯气能够在溶液中迅速扩散,并与阴极附近生成的氢氧化钠充分接触,发生如下化学反应:Cl₂ + 2NaOH = NaCl + NaClO + H₂O。通过上述一系列的物理和化学过程,次氯酸钠发生器最终将氯化钠溶液转化为含有次氯酸钠的消毒液,实现了次氯酸钠的现场制备。

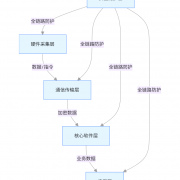

次氯酸钠控制器工作原理

次氯酸钠控制器是对次氯酸钠发生器进行精确控制和管理的核心设备,它通过采集各种传感器的数据,进行分析、处理,并根据预设的程序和参数,对发生器的各个运行环节实施精准控制,以确保次氯酸钠发生器能够稳定、高效、安全地运行,其具体工作原理如下:

1. 数据采集:次氯酸钠控制器通过连接各种类型的传感器,实时采集与次氯酸钠发生器运行状态相关的各种数据信息,这些传感器包括但不限于:

– 液位传感器:安装在次氯酸钠储罐、盐水储罐等容器内部或外部,用于实时监测罐内液体的液位高度。液位传感器通常采用静压式、电容式、超声波式等工作原理,将液位高度转换为电信号(如4 – 20mA电流信号或0 – 5V电压信号),并传输给次氯酸钠控制器。控制器通过对液位信号的采集和处理,实时掌握罐内液体的储量情况,从而实现对次氯酸钠发生器进料、出料等操作的精确控制,避免因液位过高导致液体溢出,或因液位过低导致设备干运转等问题的发生。

– 流量传感器:主要安装在盐水输送管道、次氯酸钠溶液投加管道等位置,用于实时测量管道内液体的流量大小。流量传感器的工作原理多种多样,常见的有电磁式、涡街式、超声波式、转子式等。无论采用何种原理,流量传感器都会将管道内液体的流量转换为相应的电信号,并传输给次氯酸钠控制器。控制器通过对流量信号的采集和分析,能够实时了解盐水进入电解槽的流量情况,以及次氯酸钠溶液投加到消毒场所的流量情况,从而根据实际需求对流量进行精确调节和控制,确保次氯酸钠发生器的电解过程稳定进行,以及次氯酸钠溶液的投加量准确符合消毒要求,避免因流量过大或过小而影响设备的正常运行和消毒效果。

– 电流传感器和电压传感器:分别安装在电解槽的供电回路中,用于实时监测电解过程中通过电解槽的电流大小以及电解槽两端的电压数值。电流传感器通常采用霍尔效应原理、电磁感应原理等,将通过被测导体的电流转换为与之成比例的电信号(如电压信号或电流信号),并传输给次氯酸钠控制器。电压传感器则通过电阻分压、电磁耦合等方式,将被测电压转换为适合控制器采集的电信号,并传输给控制器。控制器通过对电流和电压信号的实时采集和分析,能够精确掌握电解槽的工作状态和电解反应的进行程度,因为在电解过程中,电流和电压的大小直接影响着电解反应的速率、效率以及次氯酸钠的生成量和质量。例如,当电流或电压偏离预设的正常范围时,控制器可以判断出电解过程可能出现了异常情况,如电极老化、短路、电解液浓度变化等,并及时采取相应的控制措施,如调整电流、电压大小,发出报警信号通知操作人员进行检查和维护等,以确保电解槽能够在最佳的工作状态下稳定运行,保证次氯酸钠的生成质量和产量,同时避免因电解过程异常而导致设备损坏、生产效率降低以及次氯酸钠产品质量不合格等问题的发生。

– 温度传感器:安装在电解槽、盐水储罐、次氯酸钠储罐等设备的关键部位,用于实时监测设备内部液体或部件的温度变化情况。温度传感器的工作原理主要基于物质的热特性,如热电阻效应(铂电阻、铜电阻等)、热电偶效应(K型热电偶、S型热电偶等)、半导体热敏电阻效应等。无论采用何种原理,温度传感器都会将所测温度转换为相应的电信号(如电阻值变化、电压值变化等),并传输给次氯酸钠控制器。控制器通过对温度信号的实时采集和分析,能够及时了解设备的运行状态和工作环境是否正常,因为在次氯酸钠发生器的运行过程中,温度是一个非常重要的参数,它直接影响着电解反应的速率、效率、次氯酸钠的稳定性以及设备的使用寿命等多个方面。例如,当电解槽内的温度过高时,可能会导致电解反应速率过快,从而使次氯酸钠的生成量不稳定,同时过高的温度还可能加速电极的腐蚀和老化,缩短电极的使用寿命,甚至可能引发安全事故;相反,当温度过低时,电解反应速率会变慢,导致次氯酸钠的生成效率降低,无法满足实际生产需求。因此,当控制器检测到温度偏离预设的正常范围时,会及时采取相应的控制措施,如启动冷却系统降低温度,或启动加热装置提高温度等,以确保设备能够在适宜的温度条件下稳定运行,保证次氯酸钠的生成质量和产量,延长设备的使用寿命,同时避免因温度异常而导致的各种问题和安全隐患的发生。

2. 数据分析与处理:次氯酸钠控制器在采集到来自各个传感器的实时数据后,会对这些数据进行深入的分析和处理。具体来说,控制器会将采集到的数据与预先设定的正常运行参数范围进行对比,判断设备的运行状态是否正常。例如,如果液位传感器采集到的液位高度超出了预设的上限值,或者低于预设的下限值,控制器就会判断出液位出现了异常情况;同样,如果流量传感器采集到的流量大小与预设的正常流量范围不符,或者电流传感器、电压传感器采集到的电流、电压数值偏离了预设的正常工作区间,以及温度传感器采集到的温度超出了预设的适宜温度范围等,控制器都会判断出相应的运行参数出现了异常。此外,控制器还会对采集到的数据进行趋势分析,通过观察数据随时间的变化趋势,预测设备未来的运行状态和可能出现的问题。例如,如果控制器发现电解槽的电流在一段时间内持续上升,而电压却保持相对稳定,通过对这种数据变化趋势的分析,控制器可以初步判断出电解槽内可能出现了电极表面结垢、电解液浓度变化等问题,这些问题导致了电极与电解液之间的电阻减小,从而使电流上升。基于这种趋势分析和初步判断,控制器可以提前发出预警信号,通知操作人员及时对设备进行检查和维护,采取相应的措施解决可能出现的问题,避免问题进一步恶化,从而保证设备能够持续稳定地运行,提高设备的可靠性和安全性,降低设备的维护成本和故障率,延长设备的使用寿命,同时确保次氯酸钠的生产质量和产量不受影响。

3. 控制决策与执行:根据对采集到的数据进行分析和处理的结果,次氯酸钠控制器会按照预先编写的控制程序和设定的控制策略,做出相应的控制决策,并通过控制信号输出接口,将控制指令发送给次氯酸钠发生器的各个执行机构,以实现对发生器运行状态的精确控制和调整。例如,当控制器判断出次氯酸钠储罐的液位过高时,会发出控制指令,关闭次氯酸钠发生器的出料阀门,同时降低电解槽的运行负荷,减少次氯酸钠的生成量,从而使储罐内的液位逐渐下降,恢复到正常的液位范围;相反,当液位过低时,控制器会发出指令,打开进料阀门,向储罐内补充次氯酸钠溶液,同时适当提高电解槽的运行负荷,增加次氯酸钠的生成量,以满足生产需求。又如,当控制器检测到电解槽的电流或电压偏离正常范围时,会根据具体情况做出相应的控制决策。如果是电流过大,可能是电极与电解液之间的接触电阻减小,或者是电解液浓度过高导致电导率增大等原因引起的。此时,控制器会发出指令,适当降低电解槽的供电电压,以减小电流;同时,还会通过控制盐水输送管道上的阀门,调整盐水的流量和浓度,对电解液的成分进行优化,从而使电流恢复到正常范围。如果是电压过高,可能是电极表面出现了氧化膜、结垢等问题,导致电极的电阻增大,从而使电解槽两端的电压升高。针对这种情况,控制器会发出指令,暂停电解槽的运行,启动反冲洗程序,通过向电解槽内注入清水或特定的清洗液,并施加反向电流,对电极表面进行清洗,去除氧化膜、结垢等杂质,降低电极的电阻;清洗完成后,重新启动电解槽,并根据实际情况调整供电电压和电流,使电解槽恢复到正常的工作状态。此外,当控制器检测到温度异常时,也会及时做出相应的控制决策。如果温度过高,控制器会发出指令,启动冷却系统,如打开冷却水泵,使冷却水在电解槽或其他设备的冷却管道内循环流动,带走多余的热量,从而降低设备的温度;同时,还会适当降低电解槽的运行负荷,减少电解反应产生的热量,以辅助冷却系统更好地控制温度。如果温度过低,控制器会发出指令,启动加热装置,如开启电加热器或蒸汽加热器等,对设备内部的液体或部件进行加热,提高设备的温度;同时,还会根据实际情况适当调整盐水的流量和浓度,以及电解槽的运行参数,以优化电解反应条件,提高电解反应的效率和产热能力,从而使设备的温度能够尽快恢复到适宜的范围。通过以上一系列的控制决策与执行过程,次氯酸钠控制器能够根据设备的实际运行状态和需求,实时、精确地调整次氯酸钠发生器的各个运行参数,实现对发生器运行过程的全方位、自动化控制,确保次氯酸钠发生器能够在最佳的工作状态下稳定、高效、安全地运行,保证次氯酸钠的生成质量和产量,满足实际生产和消毒需求,同时最大限度地提高设备的可靠性、安全性和使用寿命,降低设备的运行成本和维护工作量。